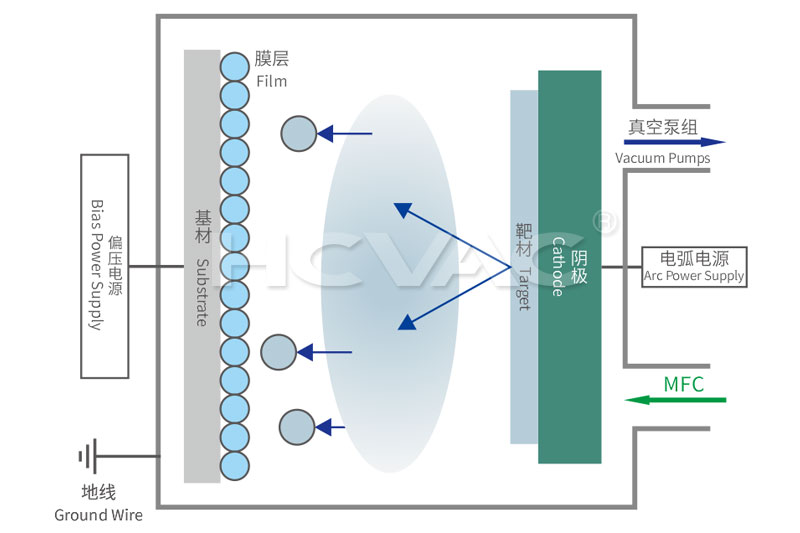

PVD(物理气相沉积)电弧蒸发利用高温电弧放电将金属直接从固态转化为气态。此过程会使汽化金属发生电离,从而形成致密的高质量涂层。该技术可通过选用不同金属和气体调配多种镀层成分,具有高度灵活性。

在PVD系统中:

阴极(带负电电极)承载待蒸发金属

真空室壁作为接地部件

电源在金属靶材表面产生电弧放电

电弧轰击阴极靶点产生数千摄氏度高温,使金属发生升华(固态直接转为气态)

技术优势:离子轰击效应

汽化金属会电离形成带正电的离子——这是电弧蒸发技术的关键优势。通过向待镀工件施加负偏压,金属离子受电场牵引高速撞击工件表面,形成”金属离子轰击”。随着离子持续沉积,原子逐层构建形成镀膜。

若在蒸发过程中引入氮气、碳氢气体等反应气体,最终镀层将包含金属与非金属原子,形成陶瓷层。基于离子轰击效应,这种镀层具有超高硬度。

性能调控

通过调整金属靶材类型与气体原子比例,可实现特定性能:

超高硬度

卓越耐磨性

美观色泽

耐高温特性

应用领域

▸ 切削与成型工具

具有高热硬度的电弧蒸发PVD涂层可提升钻头、铣刀等工具的切削性能,延长冲压、拉伸等成型模具的使用寿命。

▸ 卫浴与五金制品

在消费品领域(卫浴配件、门锁、镜架等),该技术既提供丰富色泽选择,又赋予优异耐磨性能。

▸ 汽车制造

发动机部件、配气机构元件及车身零件均可通过PVD涂层提升性能。

▸ 医疗组件

通过电弧蒸发制备的生物相容性涂层已广泛应用于外科手术工具和植入体,有效延长其使用寿命。