PVD是物理气相沉积的缩写,指在真空状态下通过材料蒸发进行沉积镀膜的技术。真空腔体是避免蒸发材料与空气发生反应的必要条件。PVD镀膜可赋予产品高附加值特性,如绚丽色彩、卓越耐磨性和减摩功能。该工艺通过使金属材料汽化后与氮气等反应气体结合形成镀层,基材材料在电弧工艺中受热能激发或在溅射工艺中受动能作用,从固态转变为气态并发生电离。PVD技术全程符合环保要求,无污染产生。汇成真空始终专注于PVD镀膜技术的研发与应用。

物理气相沉积涵盖薄膜技术中的特定工艺,特指采用物理方法在基材上沉积薄膜的真空镀膜技术。在各类PVD技术中,溅射沉积因其经济性成为众多行业的标准化镀膜方案,其优势在于能在多样化基材上沉积多种材料。该技术已广泛应用于半导体表面精加工、光学偏振片制造、建筑玻璃大面积镀膜等领域。我们不仅为客户提供镀膜系统,还凭借逾25年技术积累开发生产溅射靶材,形成完整的技术服务体系。

所有PVD工艺中,成膜材料初始均为固态并置于工艺腔内(如溅射靶材)。通过激光脉冲、电弧、离子/电子轰击等汽化方式,材料在基材表面冷凝形成薄膜。热蒸发沉积通过电加热使材料释放至气相,分子束外延和离子束溅射也属PVD工艺范畴。PVD镀膜具有膜层纯度极高、均匀性优异、附着力强等特点,为众多应用领域提供了替代传统电化学工艺的环保解决方案。

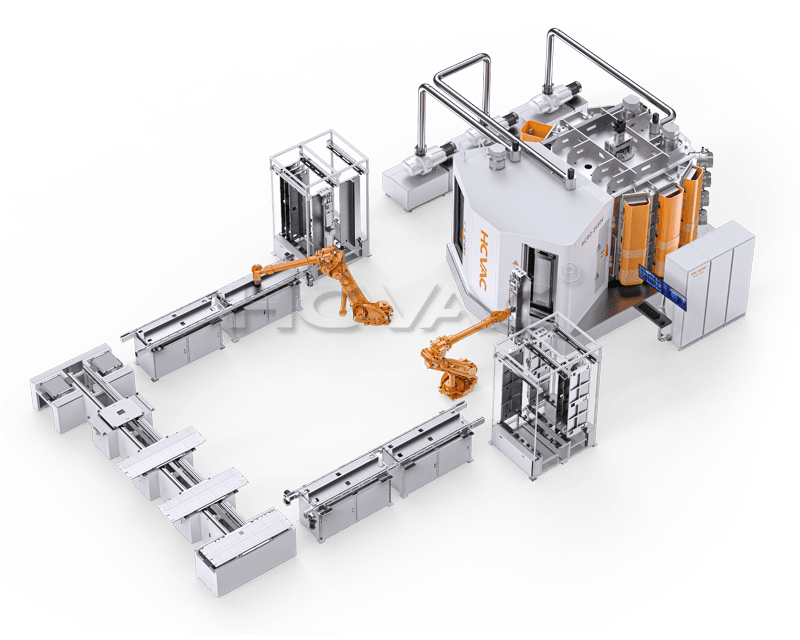

装饰性PVD镀膜设备可在五金件、不锈钢板/管、玻璃、陶瓷、塑料、亚克力及树脂等基材表面沉积装饰性镀层。该技术具备操作简便、成本低廉及量产能力强等优势,已广泛应用于珠宝、钟表、灯具、厨卫洁具、建筑、医疗、餐饮、科研、数码、娱乐、电器、化妆品、玩具等行业。经镀膜处理的产品能呈现典雅、炫目等多种持久美观效果,且膜层长期不褪色,完美实现美学价值与实用性能的统一。

可制备多种具有光学功能的薄膜,用以改变基材的透射与反射特性。这类薄膜包括增透膜(AR)、紫外/红外截止滤光片、防指纹膜(AF)、电机金属膜、增透硬质膜、增强反射膜、硬质膜、装饰膜、ITO导电膜、分色镜、带通滤光片、偏光片、RGB滤光片、光触媒膜、高反射膜(HR)等,现已广泛应用于数码相机、智能手机、眼镜、投影仪、光学读头、光通信、LED、电子产品、装饰品、太阳能电池、显示器等领域。

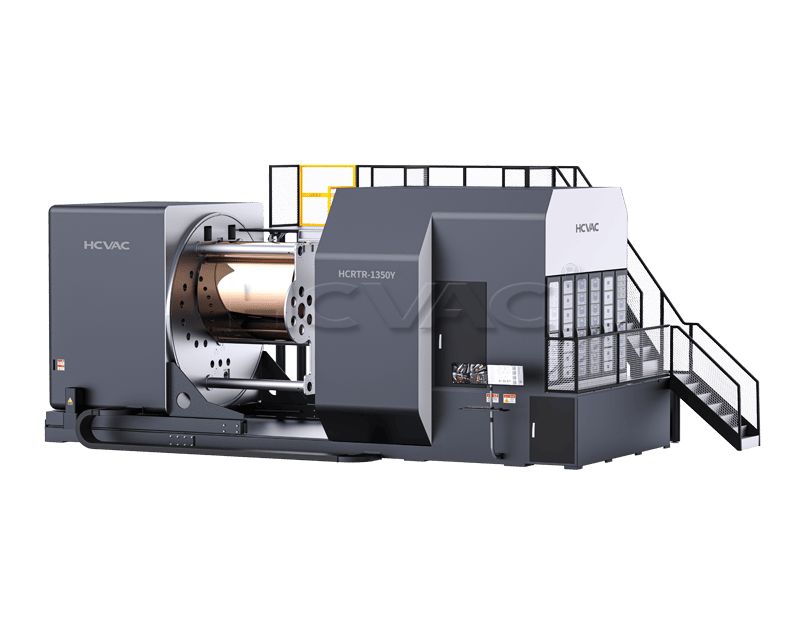

基于PMA-I专利技术,HCVAC公司进一步开发出PMA-II专利技术,并成功将该技术集成于新一代HCSH镀膜系统。此系统具备灵活配置特性,可兼容电弧蒸发、磁控溅射、高功率脉冲磁控溅射等多种工艺技术,为新型涂层与材料的研发创造更多可能性,现已广泛应用于科研、半导体、刀具、工模具、零部件、医疗器械、光学、新能源等行业领域。

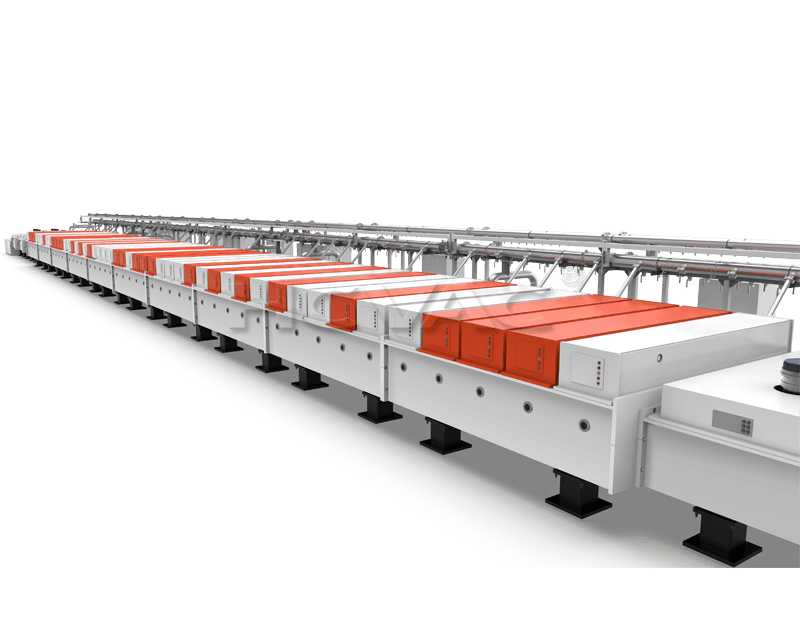

采用磁控溅射或热蒸发的PVD技术,可实现带材基体的连续镀膜。磁控溅射工艺适用于PET、PI、PC、COP等柔性聚合物带卷及金属带材表面的连续涂层制备,可沉积铝、钛、铬、铜、镍铬合金、镍、银等金属材料,以及二氧化钛、五氧化二铌、二氧化硅、ITO、硅铝氧化物、氧化钼等氮化物与氧化物。而热蒸发技术则适用于PET、双向拉伸聚丙烯、聚氯乙烯、流延聚丙烯等高分子薄膜、纸张、金属箔材的连续镀膜,可加工锌硫化物、一氧化硅、氟化镁等化合物以及铝、铜、银等金属材料。

HCVAC为汽车灯具及内饰照明行业提供专业的真空镀膜设备与工艺解决方案,广泛应用于汽车前照灯与尾灯、后视镜、车标、进气格栅、门把手、门窗装饰条、内饰条及内饰照明等零部件的表面处理。该系列设备配备等离子体预处理装置、高效磁控溅射阴极及电阻蒸发源等核心组件,具有沉积速率快、膜基结合力强、镀层致密细腻、表面光洁度高及均匀性优异等特点。

主要用于平板玻璃、压克力、PC、PET等基板上镀膜,各种金属膜,介质膜,介质金属复合膜,透明导电膜,CF等膜层。本公司可按照用户要求提供设计,提供全套设备,负责工艺,按“交钥匙”工程服务。