柔性IM-ITO膜因其高导电、高透光、耐弯折和低可见度的综合优势,主要应用于对可靠性和视觉体验要求极高的下一代电子产品:

可折叠手机/平板:用于屏幕的触控传感器和柔性盖板。

柔性OLED显示:作为阳极或触控层。

柔性触摸屏:用于曲面显示、车载显示等。

柔性透明电路:用于智能穿戴设备、电子皮肤等。

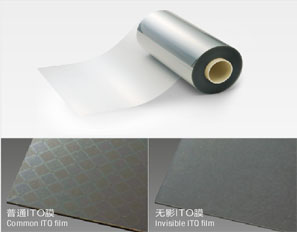

柔性IM-ITO膜,特指通过先进的PVD工艺,在柔性基板上制备的、集成了 折射率匹配 光学结构以实现视觉“消影”的氧化铟锡透明导电膜。该方案旨在解决柔性电子设备中透明电路 “看得见” 的行业痛点,实现视觉上的“隐形”,同时满足柔性应用对 “导电性”、 “柔韧性” 和 “可靠性” 的极致要求。

一个典型且高效的柔性IM-ITO膜采用 “三明治” 结构:

| 层序 | 膜层名称 | 推荐材料 | 核心功能 |

|---|---|---|---|

| 1 | 底层匹配层 | SiO₂ 或 SiON | 折射率过渡:降低基材到ITO的折射率突变,减少初始反射。 阻挡层:防止基材析出物污染ITO,并改善ITO附着力。 |

| 2 | 导电功能层 | ITO | 导电通路:提供主要的导电性能。其厚度直接决定方阻。 |

| 3 | 顶层匹配层 | SiO₂ 或 SiON | 核心消影:通过精确控制其光学厚度,与ITO层反射光实现相消干涉。 保护层:保护ITO层免受划伤和化学腐蚀。 |

最终膜系结构:柔性基材 / SiO₂ (底层) / ITO / SiO₂ (顶层) /

卷对卷磁控溅射镀膜技术,以实现高效率、大面积、连续化的生产。

1. 基材准备与清洗

基材:透明聚酰亚胺、PET或其他高性能柔性薄膜。

清洗:采用多槽式精密清洗线,结合化学清洗、超声波、等离子体活化等工艺,确保基材达到光学级洁净度与表面能。

2. 卷对卷磁控溅射沉积

设备:多腔体卷对卷溅射镀膜系统。

流程:

抽高真空:将各工艺腔室抽至本底真空,为成膜提供纯净环境。

沉积底层SiO₂:在氩氧混合气氛中,采用 反应溅射 硅靶,沉积致密的SiO₂薄膜。精确控制氧分压以获取理想化学计量比。

沉积ITO导电层:在优化的低温工艺下(通常<150°C),溅射ITO靶材。关键控制 氧分压 与 溅射功率,以在非晶或微晶状态下获得低电阻率、高透光率的ITO膜。

沉积顶层SiO₂:工艺与底层类似,但其 厚度是消影效果的决胜关键,需进行最精密的控制。

3. 在线实时监测与闭环控制

集成 光学监控系统,实时测量透射光谱和反射光谱,并将数据反馈给控制系统,动态调整工艺参数,确保膜厚和光学性能的纳米级精度与批次一致性。

4. 后处理与检测

后处理:视需进行低温退火,以优化ITO电学性能或释放应力。

性能检测:

光学:测量可见光区反射率、透光率及色度值。

电学:测量方块电阻及均匀性。

机械:进行弯折、拉伸测试,验证耐疲劳性能。

极致视觉体验:通过IM技术,实现ITO图案的高强度“消影”,提升显示纯净度。

优异光电性能:在低温下获得低方阻、高透光率的柔性透明导电膜。

卓越柔性与可靠性:整体膜系设计兼顾柔性,耐反复弯折。

工艺成熟稳定:卷对卷磁控溅射技术适合大规模量产,良率高。