随着新能源、精密制造、航空航天等高端领域的飞速发展,制造业的核心挑战正经历着一场深刻的范式转移——从传统的“材料可加工性”向“界面工程的可靠性”战略转型。

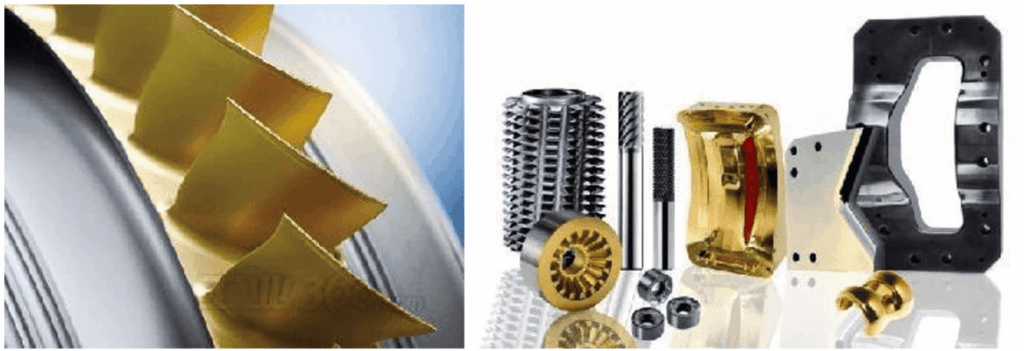

在这一产业升级进程中,无论是高速切削刀具的极限耐磨寿命,还是氢能双极板的耐腐蚀与电导率平衡,最终都指向了表层材料的微观结构调控。功能性薄膜(PVD/CVD)技术凭借其对材料表面的极致强化能力,成为推动高端制造突破性能瓶颈的核心力量。

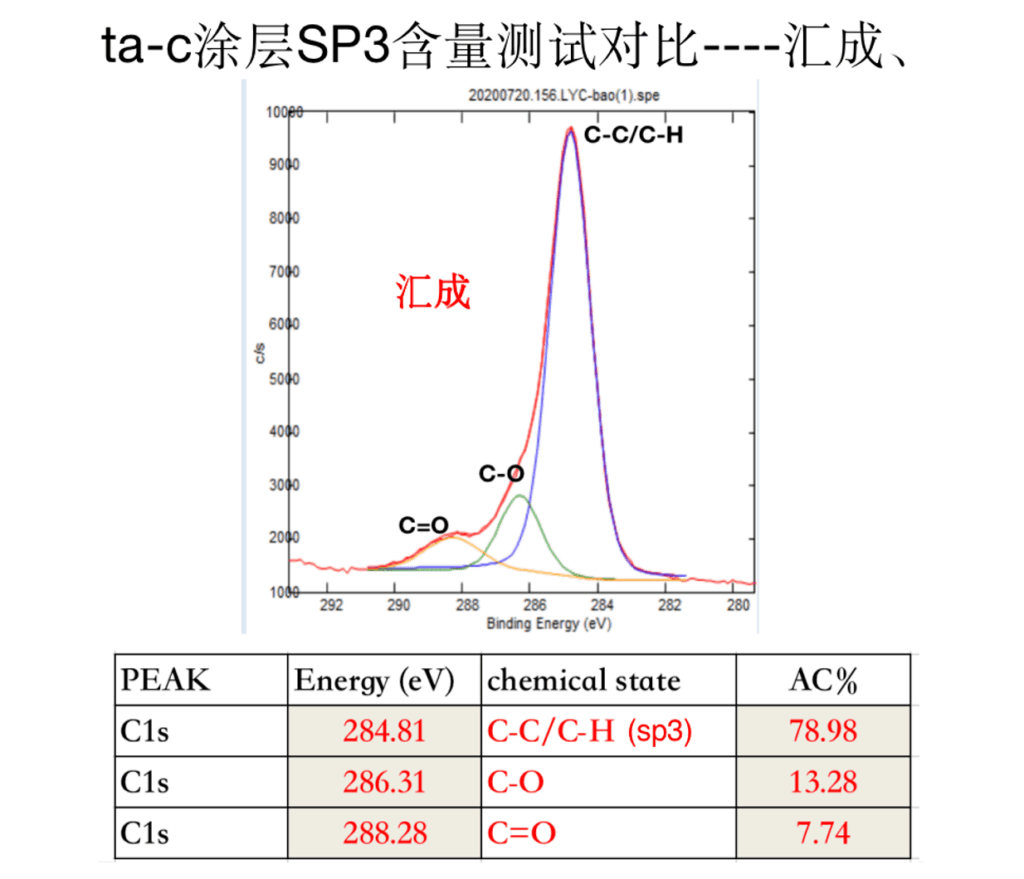

功能性涂层技术通过在真空环境下构建纳米级的致密膜层,赋予工件超乎寻常的物理化学性能。其中,DLC(类金刚石) 与 Ta-C(四面体非晶碳) 膜系凭借高sp3键结构带来的超高硬度(>40GPa)和极低摩擦系数(<0.1),已成为高负载摩擦场景的标准解决方案。它们不仅大幅延长了精密零部件的寿命,更在极端工况下保障了系统的稳定性,是工业母机、汽车发动机及精密运动副不可或缺的“隐形护盾”。

作为国内高端真空应用解决方案的领军企业,汇成真空(301392) 围绕高能离化涂层、复合膜系及界面强化工艺进行了系统化布局,其技术突破对驱动国内相关产业升级具有重要意义:

1. 攻克工艺壁垒,定义量产标准

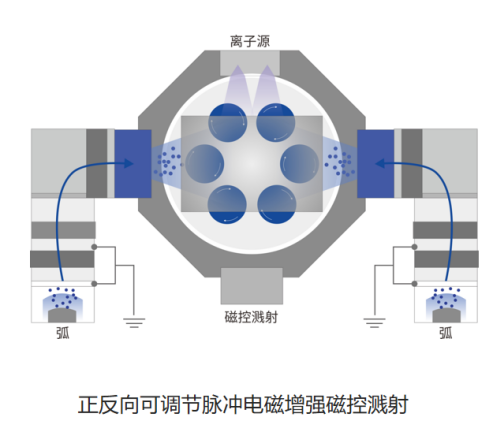

针对高端涂层易剥落、颗粒大的痛点,汇成真空打破了单一设备思维,构建了“设备架构+工艺算法+膜系工程”的铁三角壁垒。通过自主研发的第二代增强磁控电弧与HIPIMS(高功率脉冲磁控溅射)技术,实现了膜层致密度与结合力的双重突破,确立了国产高端镀膜工艺的量产新标准。

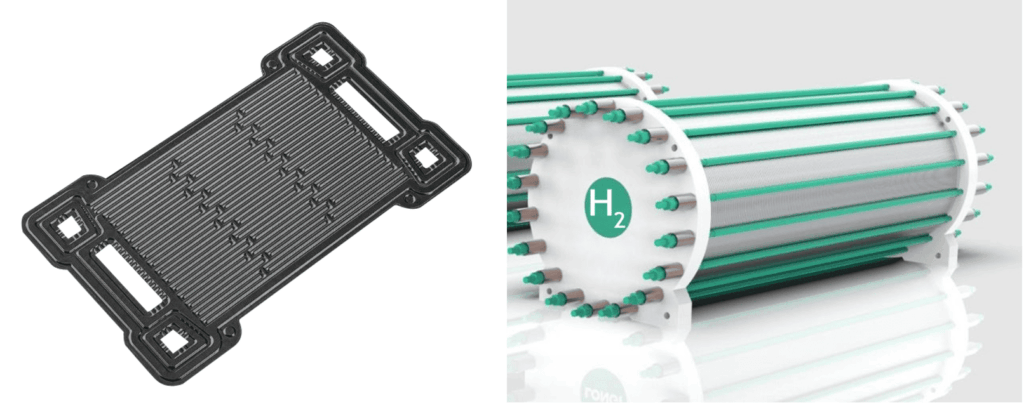

2. 赋能新能源产业,解决“卡脖子”难题

在氢能领域,金属双极板的腐蚀与接触电阻是制约行业发展的关键瓶颈。汇成真空推出的 SCG(类石墨)功能涂层 解决方案,利用高离化平台与碳基复合层技术,成功解决了大面积涂层的均匀性难题。这不仅大幅降低了电堆功耗,更通过国产化装备加速了氢能关键部件的降本普及,赋能新能源产业链。

3. 创新复合工艺,重塑制造流程

汇成真空独创的 PN+PVD(离子渗氮+DLC)同炉复合工艺,在单腔体内完成了从表面硬化到功能镀膜的全过程。这一创新极大地消除了界面脆性区,显著提升了模具与零部件的抗疲劳性能,帮助下游客户精简工序、提升良率,实现了从“制造”到“智造”的流程优化。

汇成真空在功能涂层领域的深入布局,使涂层技术不再仅仅是产品的“附加装饰”,而是决定产品性能上限的“核心工艺”。通过提供带有工程边界和可预测性能的完整产线能力,汇成真空正在助力中国高端制造企业突破材料性能极限,在刀具、模具、氢能及精密电子等战略赛道上,实现核心工艺的自主可控与价值跃升。

我们乐意帮助您克服行业挑战,提升产品质量与效率,实现业务快速增长