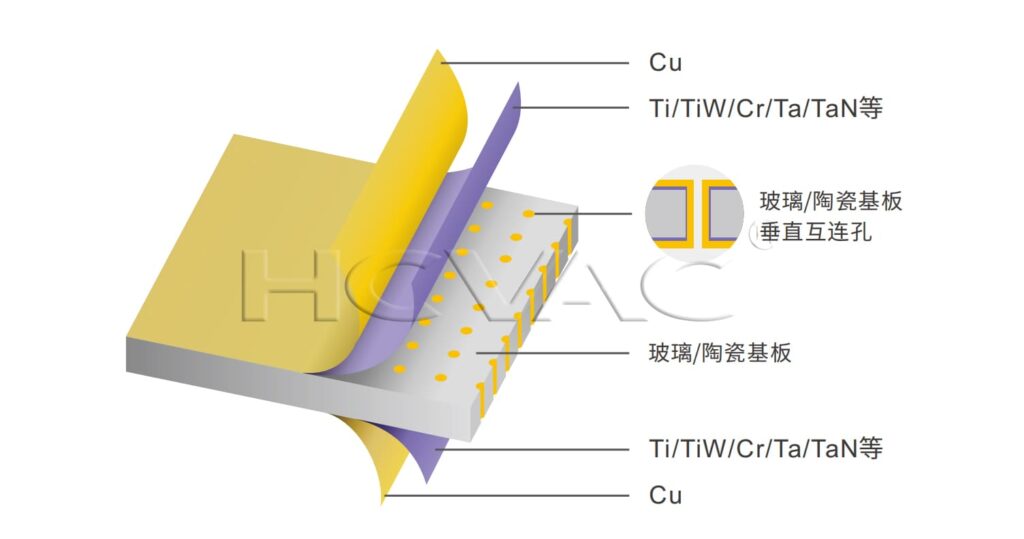

在 Chiplet × 3D 封装 × 高速互连时代,材料与设备企业不再只是“提供薄膜设备”,而是新一代封装底层的核心驱动者。玻璃基板(G1.0–G5.0)、大尺寸晶圆(6–8 英寸)、高深径比微孔(直径 20–300 μm、深度 100–1500 μm),让 TGV/TCV 通孔金属化成为决定封装性能的关键工艺——而这正是汇成真空的技术主场。

TGV(Through Glass Via)与 TCV(Through Ceramic Via)技术正在取代传统有机基板,成为以下应用的核心材料路线:

●高速光电互连

●5G/6G、毫米波射频

●高带宽 AI 模块

●医疗微型传感器

●高可靠车规电子

优势显而易见:

●介电损耗极低,远低于有机板

●热膨胀系数与硅匹配

●优异的绝缘性和热稳定性

●支持更高密度、更小 pitch 的 3D 垂直互连

但真正的挑战在于如何在这些材料上实现可靠、连续、低电阻的金属互连。尤其是高深径比(10:1~15:1)通孔,一旦金属化失败,整个封装就报废。这是行业的痛点,也是汇成真空切入的关键窗口。

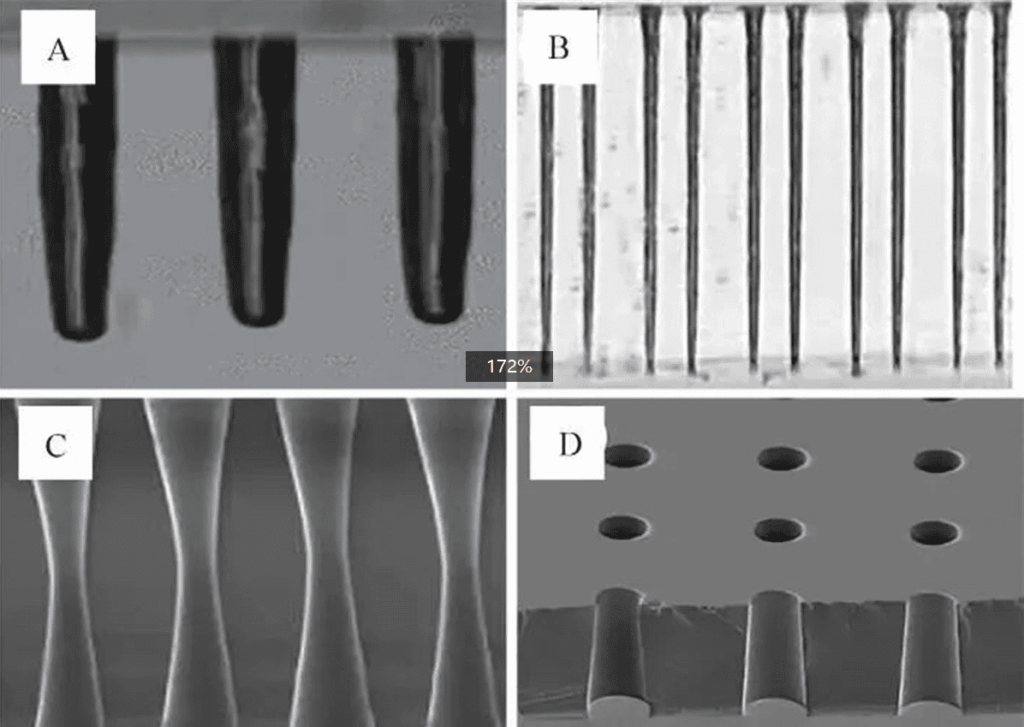

TGV孔型

受激光打孔与刻蚀工艺影响,TGV孔主要有四种类型:

●盲孔(Blind via)

●垂直通孔(Through via)

●X型通孔(X-shaped via)

●V型通孔(V-shaped via)

与 TSV 不同,TGV孔径较大且多为通孔,电镀时间长、成本高。由于玻璃表面平滑,常用金属(如 Cu)易脱落或卷曲,造成衬底与金属层分层。不同孔型直接影响电性能、可靠性、成本与工艺复杂度。玻璃基板因其脆性、绝缘性和高频性能优势,广泛应用于 2.5D/3D IC 集成、射频器件、MEMS传感器及显示面板。

TGV填孔技术

●电镀液抑制剂吸附在孔口侧壁,降低沉积速率

●电镀液加速剂在孔底加速沉积

●铜在孔底优先生长,实现自下而上填充,避免 void 和 seam

●由中间向两头生长,防止提早封孔

●通孔内部镀液流动顺畅,增强质量传输

●中间双向电镀,生长速度增加

●利用几何差异与流体力学特性,避免盲孔填充配方失效

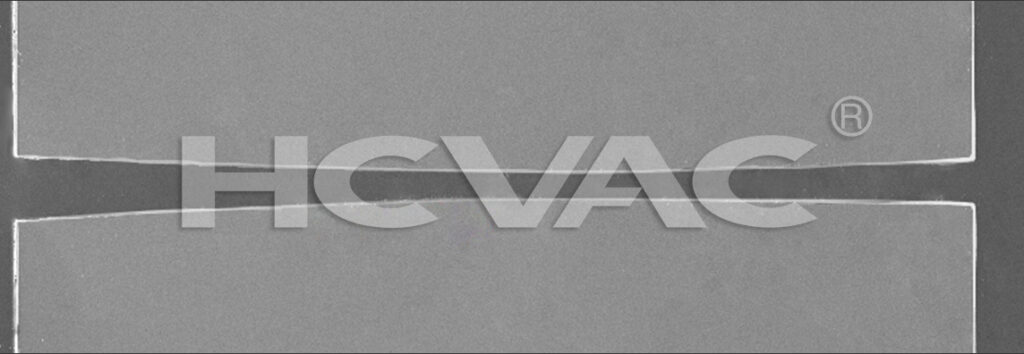

相比传统镀膜设备,TGV/TCV 金属化要求:

●更强的等离子体密度

●更均匀的离子分布

●更高的电离率

●精准的基板偏压控制

●稳定的连续沉积能力

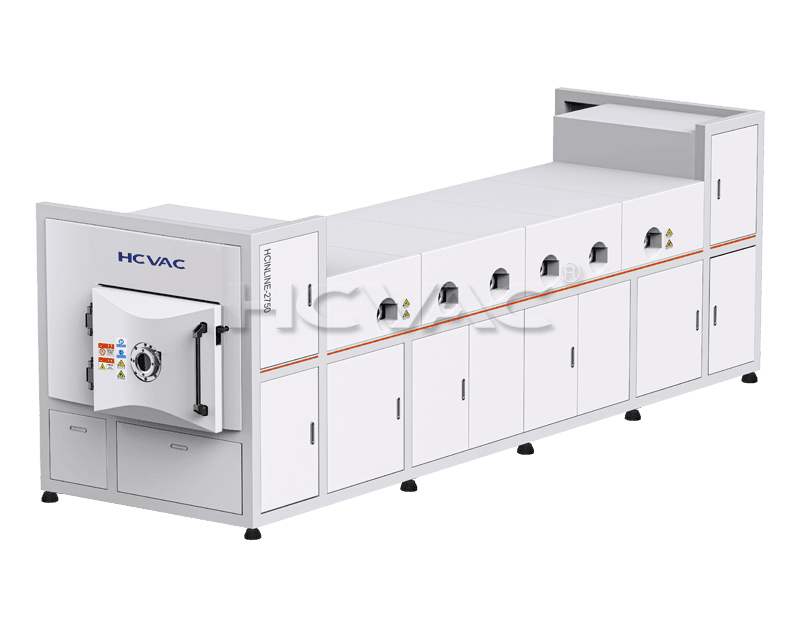

核心能力包括:

●孔内金属化(高深径比 15:1 )

●负载锁定型溅射系统

●射频/直流/HiPIMS 高频脉冲磁控溅射

●脉冲偏压组合,确保孔底连续覆盖,电阻低,无阴影区

●表面金属化与 RDL 重布线

●布线金属化、钛/铜种子层沉积

●膜厚均匀性 ≤ ±3%,大尺寸基板高平整度

●支撑高频走线、光电共封装(OEIC)、MEMS芯片集成

●多靶材、多层结构金属涂层

●Ti、Cu、Al、ITO 等多阴极同时溅射

●支持金属膜、电阻膜、阻挡层、粘附层

●高硬度、低应力、耐腐蚀、导电性佳

| 项目 | 参数 |

| 晶圆尺寸 | 6-8英寸 |

| 玻璃基板 | G1.0-G5.0(100×100~1100×1300 mm) |

| 微孔规格 | 直径20-300 μm,深度100-1500μm |

| 深径比 | 高达15:1,全覆盖镀膜 |

| 膜厚均匀性 | ≤±3% |

| 翘曲控制 | 低曲翘度、高平整度 |

| 生产节拍 | 多托盘自动升降传输,支持载具锁定进出料 |

| 工艺数据 | 自动记录、质量可追溯 |

这意味着汇成真空不仅能做 Demo,更能真正上产线。

Chiplet 成为 AI 服务器、消费电子、汽车电子的主流方案,高带宽、低延迟要求对垂直互连提出前所未有的挑战。

TGV/TCV 通孔金属化正在成为以下应用的底层关键技术:

●GPU / AI 加速模块

●光电共封装(CPO)

●高频高速网络芯片

●Mini/Micro LED 驱动

●MEMS、传感器阵列

●医疗微型器件

掌握通孔金属化的企业,将掌握下一代封装核心话语权。在中国,大尺寸基板、深径比 15:1、高均匀性(≤±3%)、稳定批量产线的企业屈指可数,汇成真空是核心力量。

过去十几年,中国薄膜装备竞争点在 PVD 稳定性与靶材利用率。今天的竞争已升级为:能否支撑 Chiplet、3D 封装、光电集成的未来路线图。

汇成真空的 TGV/TCV 金属化设备,实现了产学研全栈路拉通:

●从可用 → 好用

●从实验室 → 量产线

●从单一薄膜 → 结构化金属体系

●从简单镀膜 → 支撑先进封装全流程

这不仅是设备进步,更是整个产业链的跃升。

我们乐意帮助您克服行业挑战,提升产品质量与效率,实现业务快速增长