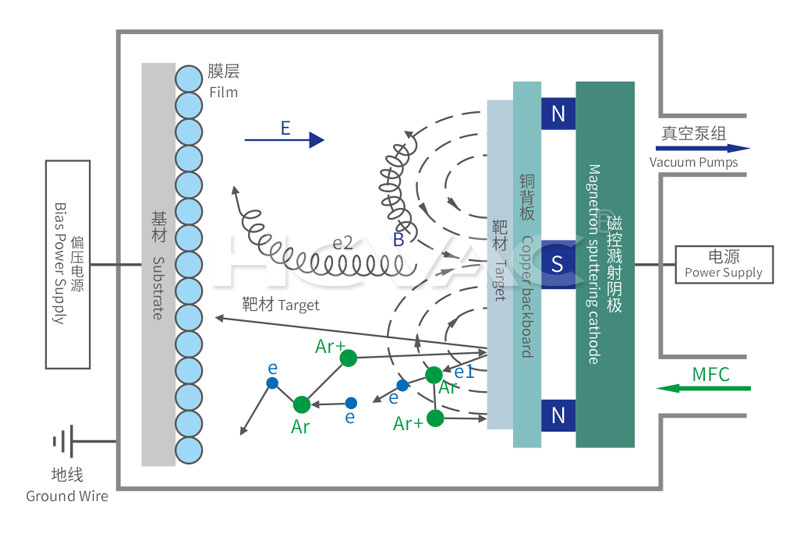

磁控溅射是一种利用气体等离子体进行沉积的技术。该等离子体在特定空间内产生并被约束,该空间内含有所需沉积的材料——即”靶材”。等离子体中的高能离子持续轰击靶材表面,使其原子被溅射出来,这些原子穿过真空环境沉积在基片上,形成薄膜。

在典型的溅射沉积过程中:

高真空准备:首先将腔室抽至高真空,以最大限度降低背景气体与潜在污染物的分压。

注入工艺气体:达到基础真空后,通入构成等离子体的溅射气体,并通过压力控制系统将总压力调节至毫托范围。

激发等离子体:在阴极(通常位于溅射靶后方)与阳极(通常接地)之间施加高压,以启动等离子体。

气体电离与靶材轰击:

溅射气体中的电子被阴极加速,与周围气体原子碰撞,使其电离。

带正电的气体离子在电场作用下加速轰向带负电的阴极(靶材),与靶面发生高能碰撞。

原子溅射与薄膜沉积:碰撞将靶材原子溅射出来,这些原子获得足够动能飞向基片表面并沉积成膜。

工艺气体选择:为促进高能碰撞、提高沉积速率,通常选择氩、氙等高分子量气体作为溅射气体。若进行反应溅射,可通入氧气、氮气等反应气体。

磁控溅射的技术优势

磁控溅射源利用强磁场将电子约束在靶材表面附近,此举不仅提高了等离子体密度和沉积速率,还避免了高能电子直接轰击基片或生长中的薄膜而造成损伤。

与其他PVD技术相比,磁控溅射无需熔化蒸发源材料,因而具备显著优势:

源材料多样性:几乎可沉积任何材料,无论其熔点多高。

灵活的源布局:可根据基片和镀层要求,在腔室内任意缩放和布置溅射源。

成分保持性:能够沉积合金和化合物薄膜,并保持与靶材相近的化学成分。

成功的磁控溅射工艺需要选择合适的电源系统,常见的有直流磁控溅射、射频磁控溅射 和 脉冲直流溅射。

在PVD溅射中,主要采用以下三种先进技术:磁控溅射、高功率脉冲磁控溅射 与双磁控溅射。

磁控溅射

该技术利用等离子体中的氩离子轰击靶材,将其原子溅射出来,从而在工件表面形成光滑的涂层。通过电磁线圈可精确调控涂层的硬度和致密性。

高功率脉冲磁控溅射

HiPIMS是磁控溅射的一种先进模式,它采用高功率脉冲来产生高度电离的靶材原子。这种方法能制备出极其坚硬、致密且具有卓越耐磨性能的涂层。

双磁控溅射

DMS采用双电源系统,确保两个溅射阴极始终保持良好的导电性,从而显著提高了工艺的稳定性与可控性。可对反应气体流量进行精密控制,从而实现如三氧化二铝(Al₂O₃)等复杂金属氧化物涂层的沉积。

应用领域

▸集成电路

用于沉积芯片中的金属互连线(如铝、铜)、阻挡层(如钽、氮化钽)以及晶体管栅极等。

▸薄膜元件

在硅片或陶瓷基板上制备精密的无源元件,如薄膜电阻、电容。

▸精密光学

为相机镜头、激光反射镜、光学传感器等镀制二氧化硅、二氧化钛等多层介质膜,实现增透、高反射或滤光功能。

▸大型平板显示

用于在玻璃基板上沉积氧化铟锡(ITO)透明导电膜,作为触摸屏、液晶显示器的电极。

▸节能玻璃

在建筑和汽车玻璃上镀制低辐射(Low-E)膜层,以反射红外线,实现隔热保温。

▸工具涂层

在切削刀具、模具表面沉积氮化钛(TiN)、氮化铝钛(AlTiN)等超硬陶瓷涂层,极大提高其硬度、耐磨性和使用寿命。

▸机械部件

为发动机零部件、传动系统等提供类金刚石(DLC)等润滑与耐磨涂层,减少摩擦与能耗。

▸消费品外观

广泛应用于手表、手机中框、卫浴五金等产品,镀制氮化锆(ZrN)、氧化锆等涂层,提供持久耐磨的金色、黑色、香槟色等多种时尚色彩。

▸柔性电子

在聚合物等柔性基板上低温沉积ITO或金属网格,用于制造可弯曲的显示屏和传感器。

▸新能源

用于制备薄膜太阳能电池的吸收层与电极,以及燃料电池的催化涂层。

▸生物医学

在手术工具和医疗植入体(如人工关节)上沉积氧化钛、氧化锆等生物相容性涂层,改善其使用性能与寿命。

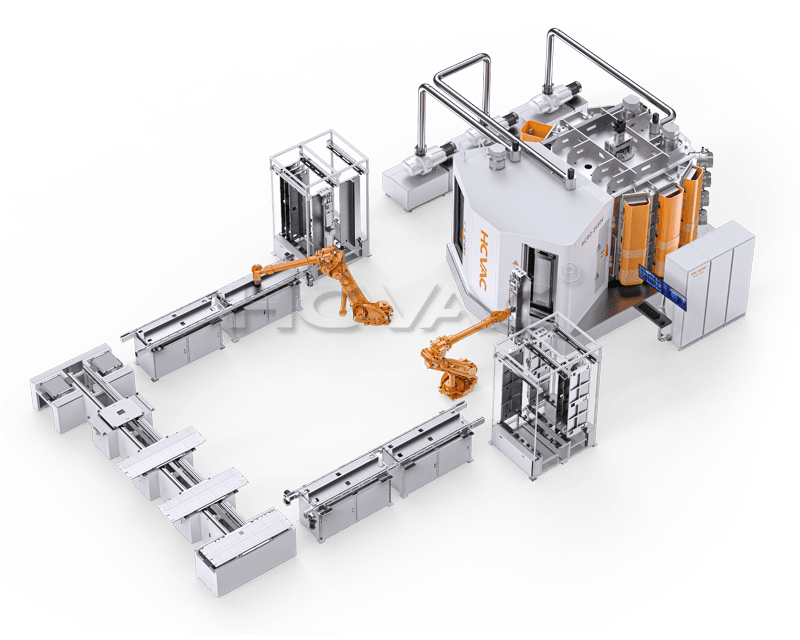

装饰性PVD镀膜设备可在五金件、不锈钢板/管、玻璃、陶瓷、塑料、亚克力及树脂等基材表面沉积装饰性镀层。该技术具备操作简便、成本低廉及量产能力强等优势,已广泛应用于珠宝、钟表、灯具、厨卫洁具、建筑、医疗、餐饮、科研、数码、娱乐、电器、化妆品、玩具等行业。经镀膜处理的产品能呈现典雅、炫目等多种持久美观效果,且膜层长期不褪色,完美实现美学价值与实用性能的统一。

可制备多种具有光学功能的薄膜,用以改变基材的透射与反射特性。这类薄膜包括增透膜(AR)、紫外/红外截止滤光片、防指纹膜(AF)、电机金属膜、增透硬质膜、增强反射膜、硬质膜、装饰膜、ITO导电膜、分色镜、带通滤光片、偏光片、RGB滤光片、光触媒膜、高反射膜(HR)等,现已广泛应用于数码相机、智能手机、眼镜、投影仪、光学读头、光通信、LED、电子产品、装饰品、太阳能电池、显示器等领域。

基于PMA-I专利技术,HCVAC公司进一步开发出PMA-II专利技术,并成功将该技术集成于新一代HCSH镀膜系统。此系统具备灵活配置特性,可兼容电弧蒸发、磁控溅射、高功率脉冲磁控溅射等多种工艺技术,为新型涂层与材料的研发创造更多可能性,现已广泛应用于科研、半导体、刀具、工模具、零部件、医疗器械、光学、新能源等行业领域。

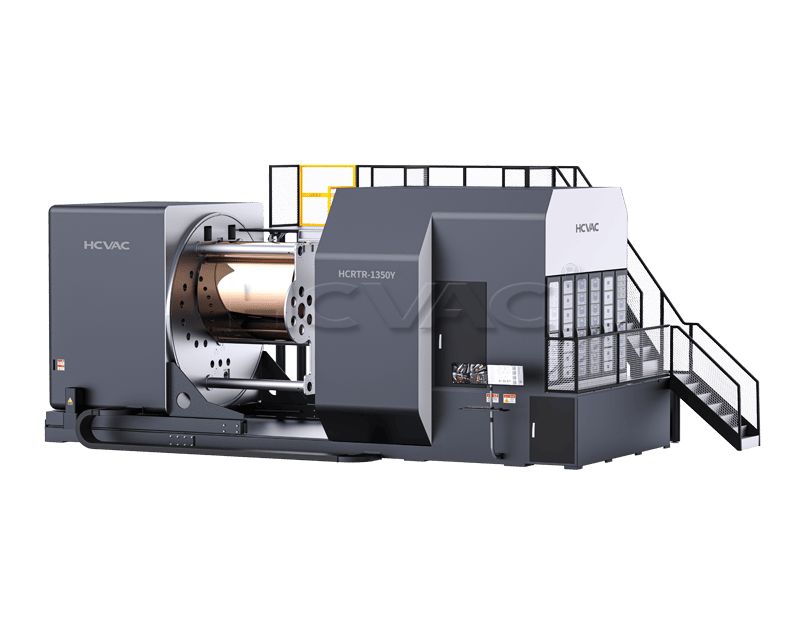

采用磁控溅射或热蒸发的PVD技术,可实现带材基体的连续镀膜。磁控溅射工艺适用于PET、PI、PC、COP等柔性聚合物带卷及金属带材表面的连续涂层制备,可沉积铝、钛、铬、铜、镍铬合金、镍、银等金属材料,以及二氧化钛、五氧化二铌、二氧化硅、ITO、硅铝氧化物、氧化钼等氮化物与氧化物。而热蒸发技术则适用于PET、双向拉伸聚丙烯、聚氯乙烯、流延聚丙烯等高分子薄膜、纸张、金属箔材的连续镀膜,可加工锌硫化物、一氧化硅、氟化镁等化合物以及铝、铜、银等金属材料。

HCVAC为汽车灯具及内饰照明行业提供专业的真空镀膜设备与工艺解决方案,广泛应用于汽车前照灯与尾灯、后视镜、车标、进气格栅、门把手、门窗装饰条、内饰条及内饰照明等零部件的表面处理。该系列设备配备等离子体预处理装置、高效磁控溅射阴极及电阻蒸发源等核心组件,具有沉积速率快、膜基结合力强、镀层致密细腻、表面光洁度高及均匀性优异等特点。

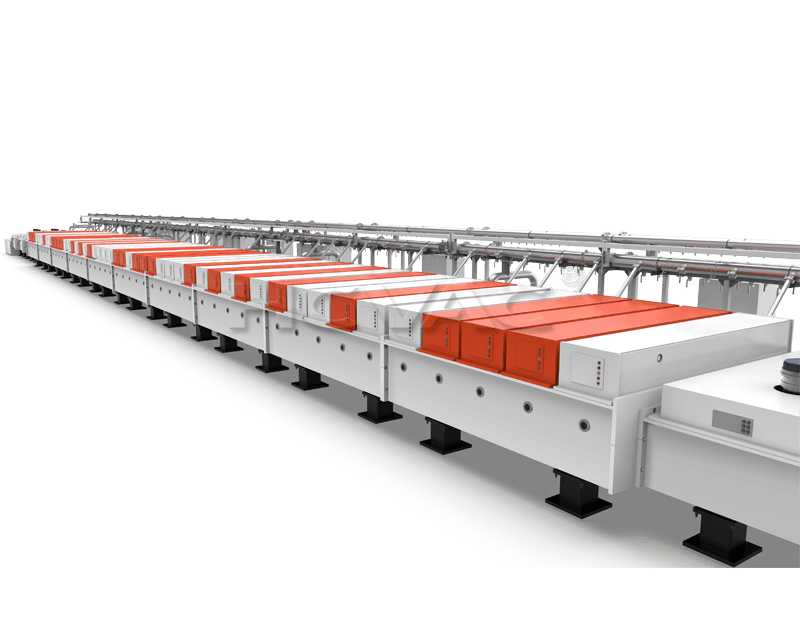

主要用于平板玻璃、压克力、PC、PET等基板上镀膜,各种金属膜,介质膜,介质金属复合膜,透明导电膜,CF等膜层。本公司可按照用户要求提供设计,提供全套设备,负责工艺,按“交钥匙”工程服务。