该系列设备具备多种DLC涂层沉积技术,模块化的涂层设备设计,可根据客产品应用需求,单独或组合过滤阴极电弧,闭合场磁控溅射,PACVD和离子源技术模块于DLC沉积设备,适用于多种科学研究,产品开发和批量生产的要求。技术先进,操作方便,能量消耗少,绿色环保等特点,广泛应用于机械,电子,光学,能源,装饰等领域。

HCVAC开发的DLC涂层,具有良好的附着性,高的硬度和耐磨性,低的摩擦系数,低的表面粗糙度,能在多种金属与合金工模具或零件表面沉积DLC涂层。独特的低温涂层技术,还能适用于在塑胶等不耐高温的材料上沉积DLC涂层。

占地面积小,易于集成到工厂

整个腔室中均匀的镀膜沉积速率

易于操作维护

多种工艺技术灵活组合

耐用类金刚石涂层镀膜

本地或远程监控镀膜过程

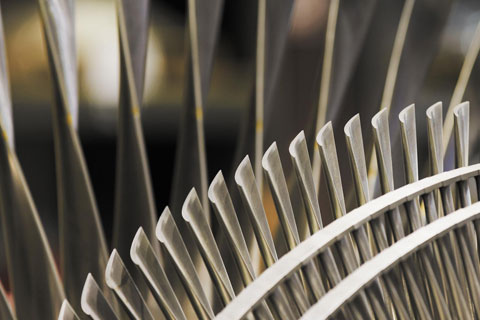

DLC涂层具有较高的硬度、优异的减摩耐磨性能、高热导率、低介 电常数、宽带隙、良好的光学透过性以及优异的化学惰性和生物兼容性等,在航空航天、机械、电子、光学、装饰外观保护、生物医学等领域有着广阔的应用前景。DLC涂层适合于磨损和滑动的环境下,在没有任何润滑介质的条件下,可以降低摩擦损耗,可以用于汽车发动机零部件(燃油喷射系统、动力传动系统)、轴承、滚轮、纺织机械、航空航天等众多领域。

DLC涂层设备制备的DLC涂层(类金刚石涂层),具备质量稳定,与基体结合力好,耐磨性好,摩擦系数低,耐腐蚀性好等综合优良性能。广泛应用于发动机零部件,有色金属切削刀具,有色金属及不锈钢等成型冲压模具,滑动密封部件,半导体行业模具,注塑模具,纺织行业等。

针对不同的行业,并根据客户不同的要求及材料,我们运用不同的工艺及制备方法,设计出相适应的DLC涂层设备,以满足客户的需要。

DLC涂层特点:

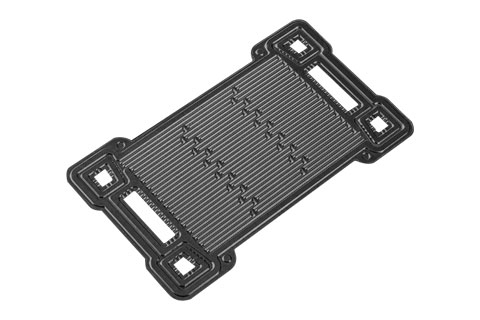

1、是一个很好的自润滑塑料加工应用涂层;

2、涂层特别致密,不起化学作用,沉积膜是1~3μm,硬度是2000HV~2500HV;

3、具有优异的摩擦磨损性能,耐高温350℃,并具有很高的耐粘接剂和磨粒磨损;

4、快速、可预见的脱模大大提高质量和生产率,是PECVD涂层塑料加工的首选。

创新的APA蒸发器技术(先进的等离子辅助)基于阴极真空电弧,为新的层结构提供了多种开发可能性。

优势:

●靶材使用率高,降低靶材成本

●沉积率高

●磁场可调节

●靶材更换时间短

●等离子体密度高

●完美的涂层结合力

HiPIMS代表高功率脉冲磁控溅射。

优势:

●离化率高(类似于电弧法)

●高功率密度,从 100 到1000 W/cm2

●等离子密度非常高

●可以通过等离子参数设置来调节层结构

●涂层非常光滑

●完美的涂层结合力

●在低基材温度下沉积致密的涂层

在溅射工艺中,通过高能离子(Ar)轰击靶材,分离成原子进而转化成气相。通过结合溅射材料和其他气体,将涂层沉积在基材上。

优势:

●可以溅射多种材料

●多种工艺变量可用

●光滑的涂层

●结合功率刻蚀工艺AEGD获得好的涂层结合力

使用氮化模块,可在同一个系统、同一个批次,在PVD和/或PACVD涂层工艺之前进行等离子氮化工艺。由此生成一个硬化层,为后续的PVD/PACVD涂层提供完美的支撑。

优势:

●优化工具和零部件属性

●替代昂贵的基材

●显著延长寿命

●可以应用所有PVD涂层

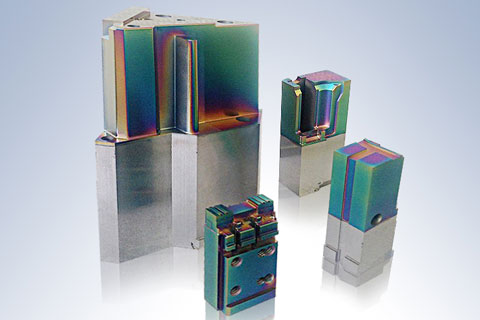

DLC就是类金刚石涂层,指一系列具有超低摩擦系数的非晶碳涂层。使用DLC模块,可以通过使用PVD和/或PACVD工艺来生成不同的DLC涂层。标准DLC涂层包括不含金属或含金属的碳基涂层。

优势:

●完美的涂层结合力

●高耐磨性

●低摩擦系数

●光滑的涂层

ta-C 就是不含氢的四面体非晶碳,指的是一组极硬、低摩擦的非晶碳涂层。使用ta-C模块可以生产不同的ta-C涂层。

优势:

●适用于比DLC更高的温度环境

●非常高的耐磨性

●完美的涂层结合力

●光滑的涂层

| 型号 | HCSH-400 |

| 有效等离子区域 | D400×H450mm |

| 最高工作温度 | 550℃ |

| 技术特点 | PMAⅡ EFC AEG HIPIMS |

| 预处理 | ARC, AEG, DC, MF, HIPIMS |

| 阴极 | D120 / D160 / W125 |

| 真空条件 | 极限真空≤5×10-4Pa 工作真空≤5×10-3Pa |

| 工艺周期 | 关门到开门4~5h TiN:2~2.5um TiAlN:2~2.5um TiSiN:2~3.5um |

| 设备配置 | 磁悬浮分子泵 脉冲偏压电源 PC智能控制系统 |

| 标准转架 | D140×4轴 |

| 最大装载量 | 200KG |

| 备注 | 选用溅射(UBM,RF等)有效高度会适当减小 在线服务支持系统 |

| 型号 | HCSH-650 |

| 有效等离子区域 | D650×H750mm |

| 最高工作温度 | 550℃ |

| 技术特点 | PMAⅡ EFC AEG HIPIMS |

| 预处理 | ARC, AEG, DC, MF, HIPIMS |

| 阴极 | D120 / D160 / W125 |

| 真空条件 | 极限真空≤5×10-4Pa 工作真空≤5×10-3Pa |

| 工艺周期 | 关门到开门5~8h TiN:2~2.5um TiAlN:2~2.5um TiSiN:2~3.5um |

| 设备配置 | 磁悬浮分子泵 脉冲偏压电源 PC智能控制系统 |

| 标准转架 | D140×8轴 |

| 最大装载量 | 500KG |

| 备注 | 选用溅射(UBM,RF等)有效高度会适当减小 在线服务支持系统 |

| 型号 | HCSH-900 |

| 有效等离子区域 | D900×H1200mm |

| 最高工作温度 | 550℃ |

| 技术特点 | PMAⅡ EFC AEG HIPIMS |

| 预处理 | ARC, AEG, DC, MF, HIPIMS |

| 阴极 | D120 / D160 / W125 |

| 真空条件 | 极限真空≤5×10-4Pa 工作真空≤5×10-3Pa |

| 工艺周期 | 关门到开门7~10h TiN:2~2.5um TiAlN:2~2.5um TiSiN:2~3.5um |

| 设备配置 | 磁悬浮分子泵×2 脉冲偏压电源 PC智能控制系统 |

| 标准转架 | D140×12轴 |

| 最大装载量 | 500KG |

| 备注 | 选用溅射(UBM,RF等)有效高度会适当减小 在线服务支持系统 |

| 型号 | HCSH-1800 |

| 有效等离子区域 | D900×H1500mm |

| 最高工作温度 | 550℃ |

| 技术特点 | PMAⅡ EFC AEG HIPIMS |

| 预处理 | ARC, AEG, DC, MF, HIPIMS |

| 阴极 | D120 / D160 / W125 |

| 真空条件 | 极限真空≤5×10-4Pa 工作真空≤5×10-3Pa |

| 工艺周期 | 关门到开门7~10h TiN:2~2.5um TiAlN:2~2.5um TiSiN:2~3.5um |

| 设备配置 | 磁悬浮分子泵×2 脉冲偏压电源 PC智能控制系统 |

| 标准转架 | D140×12轴 |

| 最大装载量 | 500KG |

| 备注 | 选用溅射(UBM,RF等)有效高度会适当减小 在线服务支持系统 |

1、腔体尺寸≥L500×W500×H550 mm;有效沉积尺寸 ≥Φ400×H100 mm。

2、真空腔体采用立式 304 不锈钢结构,内壁抛光、外壁喷砂,外壁水带冷却,可承受≥0.5 MPa 压力不变形。

3、每套腔室炉门配高温强化玻璃观察窗 2 个/套,并具水冷保护与内衬挡板设计。

4、传动机构采用磁流体密封

5、传真空腔室内有2套可拆卸内衬挡板,防止沉积过程中对真空腔室内壁、阴极等造成污染。

1、极限真空度:≤4.0×10⁻⁴ Pa;本底真空:小于等于5.0×10⁻3 Pa,漏率:≤5.0×10⁻⁷ Pa·L/s。

2、抽气时间:从大气至 5×10⁻³ Pa ≤ 40 min。

3、压升率:关阀保压 12 小时后炉压≤5 Pa。

1、非平衡磁控阴极矩形靶位 4 套,磁控阴极尺寸L470×W100mm ;

2、溅射电源:可配置单极直流脉冲溅射功率 10kw,输出频率≥100KHZ,射频电源3KW,支持匹配负载阻抗,数量按照实际应用选择;

3、脉冲偏压电源 10KW 数量 1 台,输出频率:包括以下范围 10~100kHz 可调,占空比包括以下范围 10%~90% 连续可调;具备过流、过压、短路及电弧保护功能,确保镀膜过程中离子轰击能量稳定可控。

4、预处理:高压离子源 1 套,具有刻蚀清洗功能。离子源电源功率10kw。

1、配套 1套工件转台

2、具有公转+自转联动功能,转速 0–6 rpm 可调。

3、采用无油润滑密封设计,转架和真空室之间采用绝缘设计。在不通水的情况下绝缘度在 200MΩ及以上

4、带过载、卡死保护,配置移动功能,实现炉外装卸。

1、独立冷水循环系统对设备进行冷却。冷水系统满足泵组和电源等的冷却需求;

2、独立的多路冷却水流量实时监控系统,靶水路 SMC水流检测开关实时监测靶材部位的水流情况,出现异常立即急停,报警并记录取;

3、设备具有水压失压,气体失压,自动报警和互锁功能。

转速设定等功能。

可视化触摸屏控制系统进行系统控制以及工艺编程。同时,可实现泵组控制、气流量设定、气压设定与控制、温度设定与显示、工件转台转速设定等功能。

1、腔体尺寸≥L500×W500×H550 mm;有效沉积尺寸 ≥Φ400×H100 mm。

2、真空腔体采用立式 304 不锈钢结构,内壁抛光、外壁喷砂,外壁水带冷却,

可承受≥0.5 MPa 压力不变形。

3、每套腔室炉门配高温强化玻璃观察窗 2 个/套,并具水冷保护与内衬挡板设计。

4、传动机构采用磁流体密封

5、传真空腔室内有2套可拆卸内衬挡板,防止沉积过程中对真空腔室内壁、阴极等造成污染。

1、极限真空度:≤5.0×10⁻⁴ Pa;本底真空:小于等于5.0×10⁻3 Pa,漏率:≤5.0×10⁻⁷ Pa·L/s。

2、抽气时间:从大气至 5×10⁻³ Pa ≤ 40 min。

3、 压升率:关阀保压 12 小时后炉压≤5 Pa。

1、配置直径≥95mm 阴极电弧靶 ,数量≥1列,具有沉积速率快、颗粒少、靶面刻蚀平整、高真空稳弧效果好的特点;

2、弧电源:ARC 250A弧电源含靶电源线,数量≥1 台;

3、配备励磁线圈及电源,数量≥3 套;

4、偏压电源:脉冲偏压电源 10KW 数量≥1 台,输出频率:包括以下范围 10~100kHz 可调,占空比 包括以下范围 10%~90% 连续可调;具备过流、过压、短路及电弧保护功能,确保镀膜过程中离子轰击能量稳定可控。

5、预处理:汇成自主研发的AEG电弧离子刻蚀系统, 集成功能有辅助加热、清洗、刻蚀、沉积的作用,含10KW AEG离子源电源

1、配套 1套工件转台

2、具有公转+自转联动功能,转速 0–6 rpm 可调。

3、采用无油润滑密封设计,转架和真空室之间采用绝缘设计。在不通水的情况下绝缘度在 200MΩ及以上

4、带过载、卡死保护,配置移动功能,实现炉外装卸。

1、独立冷水循环系统对设备进行冷却。冷水系统满足泵组和电源等的冷却需求;

2、独立的多路冷却水流量实时监控系统,靶水路 SMC水流检测开关实时监测靶材部位的水流情况,出现异常立即急停,报警并记录取;

3、设备具有水压失压,气体失压,自动报警和互锁功能。

可视化触摸屏控制系统进行系统控制以及工艺编程。同时,可实现泵组控制、气流量设定、气压设定与控制、温度设定与显示、工件转台转速设定等功能。