您想要了解更多吗?

电话:13316689188

电话:13316689188

技术与服务

物理气相沉积 (PVD)

PVD 是物理气相沉积的缩写,PVD是在真空状态下材料蒸发沉积的技术,真空腔室是必备的条件,以避免蒸发出的材料和空气反应,PVD涂层用来制备新的、具有额外价值和特点的产品,如绚丽的色彩、耐磨损能力和降低摩擦。利用物理气相沉积 (PVD) 工艺,通过冷凝大部分金属材料并与气体结合,如氮,形成涂层。 基体材料是从固态转化为气态,并如在电弧工艺中一样被接受到的热能电离,或者如在溅射工艺中一样由动能电离。

物理气相沉积(Physical Vapor Deposition),通过物理手段将固体或液体表面气化成气态原子、分子或部分电离成离子(等离子体),在真空空间输运到基体表面并沉积成薄膜的方法,PVD镀膜技术主要分为三类,真空蒸发镀膜、真空磁控溅射镀膜和真空离子镀膜。

溅射是物理气相沉积技术的另一种方式,溅射的过程是由离子轰击靶材表面,使靶材材料被轰击出来的技术。惰性气体,如氩气,被充入真空腔内,通过使用高电压,产生辉光放电,加速离子到靶材表面,氩离子将靶材材料从表面轰击(溅射)出来,在靶材前的工件上沉积下来,通常还需要用到其它气体,如氮气和乙炔,和被溅射出来的靶材材料发生反应,形成化合物薄膜。溅射技术可以制备多种涂层,在装饰涂层上具有很多优点(如Ti、Cr、Zr和碳氮化物),因为其制备的涂层非常光滑,这个优点使溅射技术也广泛应用于汽车市场的摩擦学领域(例如,CrN、Cr2N及多种类金刚石(DLC)涂层)。高能量离子轰击靶材,提取原子并将它们转化为气态,利用磁控溅射技术,可以对大量材料进行溅射。

溅射技术的优点:

+ 靶材采用水冷,减少热辐射

+ 不需要分解的情况下,几乎任何金属材料都可以作为靶材溅射

+ 绝缘材料也可以通过使用射频或中频电源溅射

+ 制备氧化物成为可能(反应溅射)

+ 良好的涂层均匀性

+ 涂层非常光滑(没有液滴)

+ 阴极(最大2m长)可以放置在任何位置,提高了设备设计的灵活性

HIPIMS是高功率脉冲磁控溅射技术(High power impulse magnetron sputtering)的简称,其原理是利用较高的脉冲峰值功率和较低的脉冲占空比来产生高溅射金属离化率的一种磁控溅射技术,HIPIMS的峰值功率可以达到MW级别,但由于脉冲作用时间短,其平均功率与普通磁控溅射一样,这样阴极不会因过热增加靶材冷却。HIPIMS综合了磁控溅射低温沉积、表面光滑、无颗粒缺陷和电弧离子镀金属离化率高、膜层结合力强、涂层致密的优点,且离子束流不含大颗粒,在控制涂层微结构的同时获得优异的膜基结合力,在降低涂层内应力及提高膜层致密性、均匀性等方面具有显著的优势,被认为是PVD发展史上近30年来很重要的一项技术突破,特别是在硬质涂层和功能涂层的应用方面有显著优势。

图1 HIPIMS峰值电压和电流曲线图

表1 HIPIMS与直流磁控管参数比较

| 参数 | HIPIMS | 直流磁控管 |

| 工作压力 | 10-4~10-2 Torr | 10-4~10-2 Torr |

| 阴极电流密度 | JMAX≤10A/cm2 | JMAX≤0.1A/cm2 |

| 放电电压 | 0.5 – 1.5 kV | 0.3 – 0.6 kV |

| 血浆密度 | ≤ 1013 cm-3 | ≤ 1011 cm-3 |

| 阴极功率密度 | 1 – 3 kW/cm2 | < 0.1 kW/cm2 |

| 电离分数 | 30% – 90% | < 1% |

HIPIMS中靶材上的高峰值功率脉冲导致等离子体电子密度高达1019m-3,这比DCMS溅射法高三个数量级。这些高的等离子体密度促进溅射材料的电离,形成电离的溅射材料通量,其中电离分数可达到90%。离子通量受到电磁力的作用,因此可以控制其方向和能量。通过精确控制,目标材料离子通量可用于执行基板预处理以及增强薄膜和器件性能。增强的示例包括增加的膜密度以及膜附着力的显着改善。

离子镀膜技术是PVD技术的一种,是指在PVD沉积过程中,被镀材料形成金属或者非金属等离子体(如Ti离子,N离子),等离子体在偏压电场的作用下,沉积在工件表面上。由于离子镀过程中,离子的能量更强,离子绕射性更好,膜层的结合力更好,膜层致密性也更好,膜层性能更好。

离子镀膜技术的应用非常广泛,常见的有:装饰性镀膜,工具模具硬质镀膜以及各种功能膜层。

电弧技术的优点:

+ 高沉积速率(~1-3 µm/h)

+ 高离化率,形成结合力好,致密的涂层

+ 靶材冷却,涂层工件受热较少,这样可以在低于100°C以下沉积

+ 可以镀多种成分的金属,剩余固态靶材成分不变

+ 阴极可以放置在任何位置(水平、垂直、上部和下部),设备设计灵活

第二代增强磁控电弧涂层技术PMAII独有的磁场控制技术使电弧在靶材整个表面做快速的移动,靶材表面被均匀刻蚀,涂层表面光滑致密,优化了涂层结合力。

技术特点:

(1)电磁和永磁复合磁场驱动。

(2)提高靶材利用率。

(3)增强等离子体密度。

(4)有效抑制“大液体”。

(5)增大有效镀区。

电磁过滤阴极技术(EFC)

脉冲电磁场与固定磁场复合在整个靶材表面扫描使靶材表面被均匀刻蚀,独有的电磁电源可以正反方向输出,控制弧斑在靶面均匀缩放,减少大颗粒的产生,涂层致密光滑。

特点:

电子束蒸发

带有纵向光束扫描的车身

带有喷枪的系统,以及用于较厚层的单,多口袋和大容量坩埚的全数字光束扫掠仪。

带有坩埚转塔系统的定制电子枪震源,用于特殊应用,并延长了震源维护之间的产品时间。

离子辅助蒸发(IAD)

离子源技术可为光子学和光电子学领域的应用提供更低的工艺温度,更短的工艺时间以及增强的薄膜性能。

HCEE系列电子束蒸发光学镀膜机采用先进电子枪蒸发、离子辅助沉积技术(IAD),可为全球客户提供用于精密光学,光电和半导体领域的薄膜沉积和蚀刻。

从介质膜系和金属膜,到TCO膜及其他化合物,都可以按照客户需求进行设计,制备具有优异的厚度均匀性以及最严格的光学,机械和环境可靠性能的产品。

HCVAC为您提供完整的解决方案,包括平台上的工艺和基板治具,并具有验证的生产可靠性,以及最佳的成本优势。

对大多数中碳合金结构钢零件, 其硬度较硬质膜低的多,仅沉积几微米厚的PVD膜层,难以有效地提高其 耐磨性、疲劳强度以及抗塑性变形能力。钢铁渗氮后,在其表面形成氮的化合物和扩散层,提高了零件表层硬度。 氮化件较未渗氮件更适合作为PVD膜层的基体。

化学气相沉积(CVD)

CVD是一种成熟的技术,用于沉积各种不同组份和厚度的,甚至可以沉积低至几个原子层厚度的。

特点:

是等离子体辅助化学气相沉积的缩写,有时也写作PECVD,E代表增强的意思。在PVD过程中,涂层材料是从固体形式蒸发得到;而在PACVD过程中,涂层是从气体形式得到,气体,如HMDSO(六甲基二甲硅醚)在等离子体作用下,大约200 ºC时发生裂解,非反应气体,如氩气,可以使离子沉积到工件表面并形成很薄的涂层,类金刚石(DLC)涂层就是PACVD技术制备的很好的例子,通常应用于摩擦学和汽车行业。

等离子体辅助化学气相沉积 (PACVD) 用于沉积 DLC 涂层, 通过等离子体激发和电离,激活工艺中的化学反应,借助此工艺,我们可以在约 200 °C 的低温下使用脉冲辉光或高频放电进行沉积,用 PACVD 生成的类金刚石涂层具有摩擦系数低和可扩展的表面硬度特性。

原子层沉积(ALD)是可以将物质以单原子膜形式过循环反应逐层沉积在基底表面,形成对复杂形貌的基底表面全覆盖成膜的方法。原子层沉积与普通的化学沉积有相似之处,但在原子层沉积过程中,新一层原子膜的化学反应是直接与之前一层相关联,因此该方式每次反应只沉积一层原子。在ALD工艺过程中,通过将不同的反应前驱体以气体脉冲的形式交替送入反应室中,因此具有自限制生长的特点,可精确控制薄膜的厚度,制备的薄膜具有均匀的厚度和优异的一致性,台阶覆盖率高,特别适合深槽结构中的薄膜生长,对于多维结构体表面精确成膜需求具有不可替代的应用。由于ALD设备可以实现高深宽比、极窄沟槽开口的优异台阶覆盖率及精确薄膜厚度控制,因此在结构复杂、薄膜厚度要求精准的先进逻辑芯片、DRAM和3D NAND制造中,ALD是必不可少的核心设备之一。

聚焦离子快速蚀刻(FIR 蚀刻)技术

聚焦离子快速蚀刻可让您在清洁和蚀刻步骤中提高生产率并提高产品性能,在复杂几何形状上提高蚀刻速率和更好的均匀性。

汇成真空镀膜设备虽然设计用于涂层沉积,但已经具备了清洁和蚀刻所需的功能。氩 (Ar) 离子来自由热灯丝等离子体源产生的等离子体,可以朝着装载在腔室中的产品及其周围加速。这种离子轰击蚀刻或清洁表面。等离子体源和ARC技术的结合使聚焦离子快速蚀刻 (FIR 蚀刻) 成为可能。

特点:

由于更高效和更强大的蚀刻,提高了生产力和性能

增加桌面上的血浆密度

等离子转向提供出色的均匀性

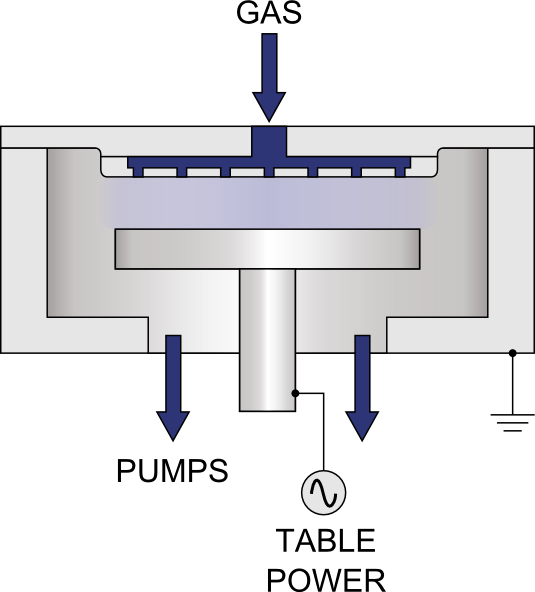

反应离子刻蚀(RIE)

RIE是一种操作简单且经济实用的通用等离子体刻蚀手段。单射频等离子体源同时决定了离子密度和能量。

特点

选择多种类型的刻蚀工艺:

微波技术消除偏置电压的远程等离子体源

非导电材料在许多行业中取得了进展,这需要超越传统的脉冲偏置等离子体激活或生成。

使用微波PACVD技术,气体和前驱体被微波频率激活以产生等离子体,而不是脉冲偏置。在不需要偏置电压的情况下,非导电涂层和非导电材料上的涂层成为可能。此外,远程微波等离子体发生器意味着产品负载对沉积过程的影响较小,留下更多的工艺参数,如偏置电压,可用于调整涂层特性。

特点:

远程等离子体发生器,因此涂层性能对腔室中的产品负载的依赖性较小

可在塑料或玻璃等非导电产品上实现 DLC 等涂层

可与更广泛的前体气体(例如 C2H2、HMDSO和O2)一起使用以制造涂层,例如SiO2

改进了工作涂层机典型的混合负载产品的工艺可重复性(对于DLC)。

系统高度上的均匀等离子体分布

偏置电压可用于调整涂层性能

微波技术为新的蚀刻和活化工艺打开了一扇窗

广东汇成真空科技股份有限公司是一家以真空镀膜设备研发、生产、销售及其技术服务为主的真空应用解决方案供应商,主要产品为真空镀膜设备以及配套的工艺服务支持。经过多年技术发展和经验积累,具备了完整的真空镀膜设备研发、制造能力以及镀膜工艺开发能力,为不同行业客户提供定制化、专业化的真空镀膜设备及其工艺解决方案。2021年8月,被国家工信部授予第三批“专精特新‘小巨人’”企业称号。2024年6月在深交所创业板成功上市。

Add : 广东省东莞市大岭山镇颜屋龙园路2号

Tel :0769-85611172/13316689188

E-Mail :office@hcvac.com

Fax :0769-85611411

Http : www.hcvac.com

© 2024 广东汇成真空科技股份有限公司 All Rights Reserved. 粤ICP备08111084号